-

Arquitetos: VUILD

- Área: 295 m²

- Ano: 2023

-

Fotografias:Takumi Ota

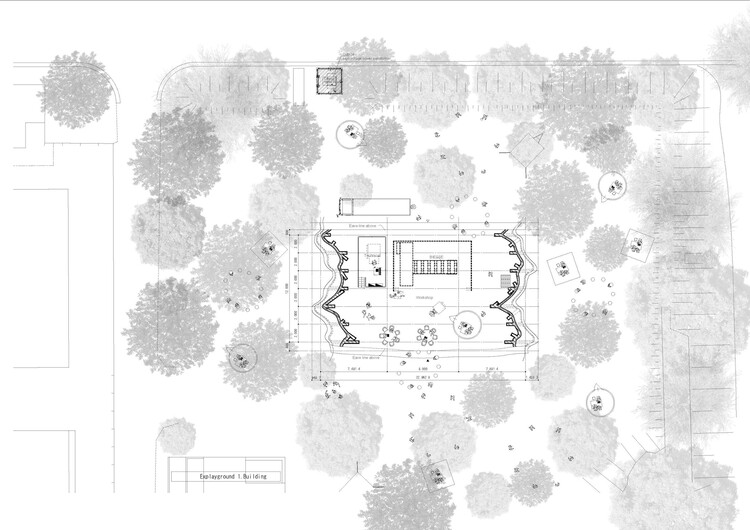

Descrição enviada pela equipe de projeto. Esta instalação foi construída como um projeto do Centro de Incubação Educacional, que promove esforços colaborativos entre indústria, governo e academia na Universidade de Tóquio Gakugei, Japão.

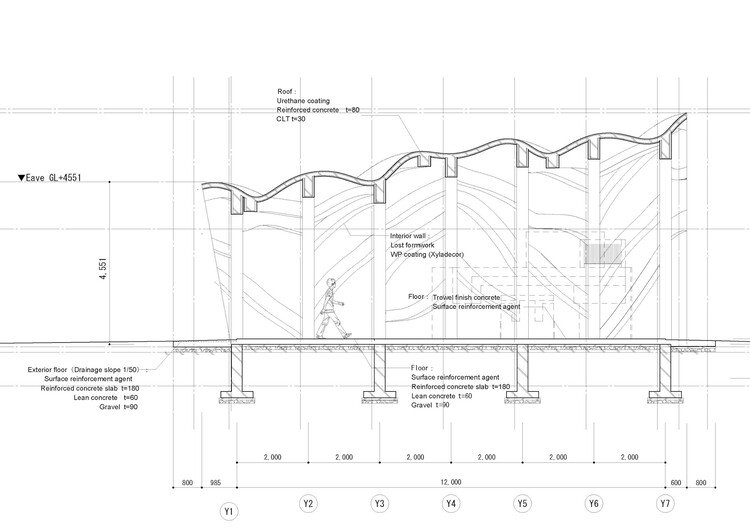

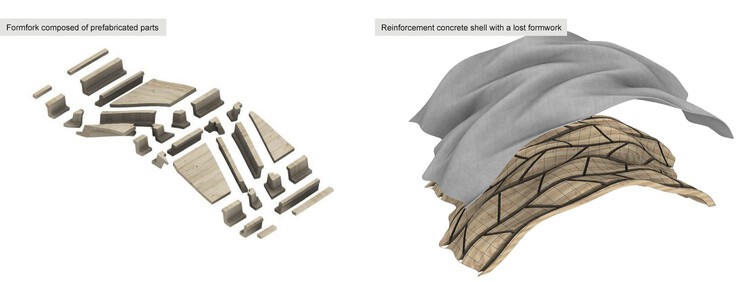

Trata-se de uma estrutura de concreto reforçado usando CLT como fôrma, com vigas de madeira e painéis usados como fôrmas para a laje de concreto, criando uma "forma residual" como a superfície final. Este é um uso inovador de uma fôrma de concreto no Japão que funciona como estrutura primária. Um modelo CAD foi gerado automaticamente usando um algoritmo geométrico, e um caminho feito em software CAM para usinagem CNC de 5 eixos foi criado usando o modelo CAD como linha auxiliar pela equipe paramétrica VUILD. Todos os componentes pré-cortados foram produzidos na fábrica própria da VUILD usando uma máquina CNC de 5 eixos. A máquina que usinou a fôrma será instalada também no volume concluído, que será usado como uma instalação aberta onde qualquer um pode experimentar a tecnologia de fabricação avançada e criar o espaço e o lugar por conta.

Processo de Projeto - O desafio do projeto foi criar um espaço aberto que serviria como um local para implementar uma nova educação pública para a próxima geração, bem como um espaço expansível sem forma final. Além disso, uma arquitetura extrema e experimental, como um material de aprendizagem, foi requerida. Portanto, a VUILD decidiu criar um espaço versátil de grande vão usando a máquina CNC. A limitação de cortar painéis CLT de até 240 mm de espessura exigiu simulações repetidas para otimizar a forma geral e a conveniência do corte. A otimização de material e simplificação formal foram realizadas com a construção em mente.

Método de Construção por Unidades + Forma Residual - As vigas CLT foram projetadas com a seção longitudinal como uma curva senoidal, e a amplitude foi deslocada na direção transversal para criar uma concha. Quanto à forma, após estudos repetidos, ela assumiu uma espécie de cobertura que imita as veias das folhas encontradas na natureza. A profundidade da concha foi criada construindo a seção transversal em um padrão de ziguezague, e a resistência foi adicionada deslocando a seção transversal de ziguezague em três camadas. Os painéis CLT tridimensionais foram cortados em unidades na fábrica interna da VUILD e unidos às vigas no local, já os painéis foram conectados uns aos outros com acessórios metálicos. O concreto foi despejado entre as vigas de madeira. Elas têm um vão de 25m e a laje de concreto tem apenas 8cm de espessura. Este método de construção foi patenteado como JP 2021-042568, sendo altamente versátil e reduzindo o custo para 60% do método normal de construção de coberturas com esta.

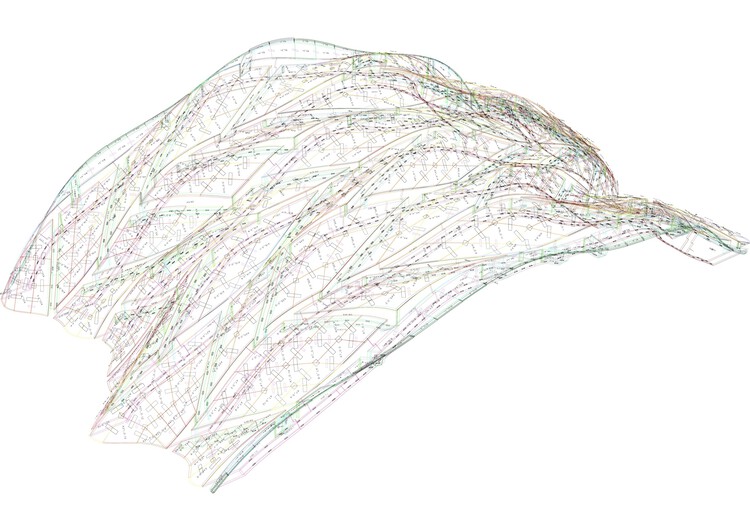

Os dados 3D foram compartilhados com engenheiros estruturais e usados para análise, evitando assim erros. Estes dados puderam ser verificados em todos os aspectos, incluindo análise estrutural e criação de peças para fabricação, o que possibilitou um processo rápido.

Otimização do fluxo de criação de dados de usinagem para aquisição de material e construção - A usinagem de 5 eixos apresenta inclinação e rotação, que exigiram otimização para levá-los em conta; caminhos tiveram que ser criados especificamente para o corte de 5 eixos, e o número de peças era complexo, com um total de 360 painéis CLT para usinar uma fôrma de 963 partes. Uma equipe paramétrica interna desenvolveu um algoritmo geométrico para superfícies de forma livre que poderia gerar automaticamente documentos CAD. O fluxo de criação de caminhos também foi projetado para reduzir a quantidade de usinagem manual após o processo. Nas áreas escondidas pelo concreto, as superfícies foram desbastadas dentro de tolerâncias apropriadas para reduzir os custos de usinagem.

Os painéis foram fixados de forma eficiente para reduzir custos. Um algoritmo para instalação automática de painéis e geração formal alcançou esse objetivo em um curto período de tempo, e múltiplos tipos de placas CLT foram fabricados com um tamanho máximo de 1.350x4.000mm. As placas CLT estavam disponíveis em quatro espessuras diferentes entre 60 e 210mm, e um diagrama 3D com codificação de cores foi criado, o que facilitou a fixação das peças em diferentes espessuras de painéis CLT. Ao compartilhar esse fluxo com a equipe estrutural também conseguimos criar um sistema de otimização em termos de estrutura e conveniência construtiva.