Se você já passou por um escola de arquitetura provavelmente você está cansado de estiletes que podem perfurar a pele de um desatento, estudante cafeinado, em uma fração de segundo. Mesmo se você conseguir evitar o hospital, estes flagelos ainda sabem como machucar você: seus desenhos são a antítese da ergonomia, fazer um corte na maratona de maquete é uma batalha de resistência poderosa contra cãibras nas mãos e dor nas articulações. Com o objetivo de criar uma solução mais confortável, o arquiteto pós-graduado Sean Riley desenvolveu o Ergo Kiwi, e lançou uma campanha Kickstarter para ajudar a trazer o produto ao mercado.

Além disso, Riley tem meticulosamente catalogados seus desenhos e processo de produção. No ArchDaily, fomos conferir não somente o design de Ergo Kiwi, mas as etapas envolvidas no desenvolvimento, o que traz para o mercado um produto convincente. Como resultado, nós o convidamos a partilhar a sua história.

A ideia surgiu no meu primeiro ano de arquitetura. Nossos professores tinham sugerido usar os estiletes que vêm em um pacote pré montado de ferramentas e que iríamos usar ao longo de todo o primeiro ano de arquitetura, de modo que estávamos usando os estiletes terrivelmente desconfortáveis que matavam nossos dedos após utilizá-los por horas. Então, eu analisei a causa da dor. É causada por uma hiper-extensão na primeira junta em seu dedo indicador e fiz um modelo rápido, que eliminou a hiper-extensão.

Eu fiz o meu primeiro modelo de espuma de esculpir, mas não poderia usá-lo para criar um protótipo de trabalho, então tive de duplicar a alça de madeira. Isso levou algum tempo para que eu começasse a fazê-los no porão da casa da minha mãe, e passar 8 horas por dia esculpindo alças e analisando-as.

Processo de fotos, análises da lâmina que seria utilizada com as alças, juntamente com vários protótipos.

Então, cheguei até uma forma que eu estava satisfeito, criando um modelo que eu pudesse cortar tantos espaços em branco quanto eu precisava. Depois eu iria esculpi-lo com um Dremel e lixá-los com uma lixadeira de cinta.

Depois de fazer algumas repetições eu o levei até os meus alunos na Boston Architectural College para que fossem testados. Eu analisei a forma como eles seguraram as alças e a lâmina em relação aos ajustamentos baseados em minhas observações. Cada pessoa tem um tamanho diferente de mão e prende o punho de forma diferente, então eu tinha que estar certo em incluir essas peculiaridades no protótipo.

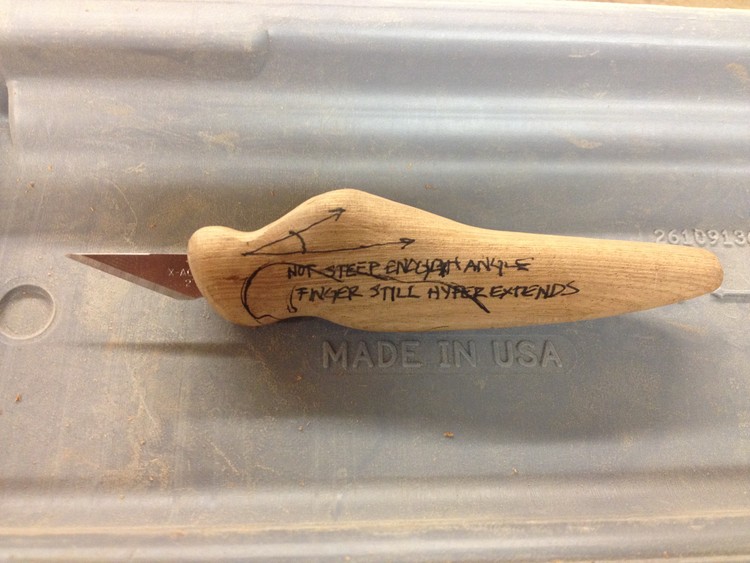

Aqui estão algumas ccom as notas dos testes.

Após cerca de um ano de pesquisa e desenvolvimento eu finalmente tinha uma estrutura que estava satisfeito. Agora ela é a combinação de 7 diferentes orientações de corte ergonomicamente.

Nesse momento, era hora de fazer alguns modelos na impressora 3D. Eu tive que aprender o software de digitalização 3D (scanner NextEngine 3D) e o Rhinoceros (software de modelagem em 3D) para que eu pudesse modificar a malha 3D. Após esse processo, que demorou cerca de dois meses, eu fui capaz de desenvolver protótipos de impressão 3D para mandar a escritórios de arquitetura e serem testados novamente.

Impressão 3D de um protótipo. Neste momento, eu adicionei um ímã no interior da alça para manter a lâmina no lugar.

Depois de testar o punho em um modelos convencionais em lojas de escritórios de arquitetura em Boston, a única reclamação que recebi foi de que a lâmina iria ficar presa em materiais mais espessos. Então, eu adicionei um trinco que utiliza o buraco pré-fabricado na lâmina para bloqueá-la no lugar

Neste ponto, cerca de 2 anos de projeto, eu estabeleci uma parceria com uma empresa de marketing para me ajudar a levar o produto ao mercado. Eles sugeriram que eu fizasse um cabo de madeira, então eu usei minhas habilidades como um fabricante digital para desbaratar uma alça. Este é um render dos percursos criados para cortar a alça de uma madeira compensada em branco.

A peça bruta esbranquiçada. Eu utilizei madeira laminada com 1/64 polegadas (0,4 milímetros) camadas para mostrar os contornos do punho. A lateral de acabamento está definida para .005 polegadas (0,1 milímetro) para que no final você tenha uma alça precisa. Cada alça leva cerca de uma hora e meia para laminada e outros 30-50 minutos para terminar o trabalho.

Este é um render dos trabalhos internos do Kiwi.

Assim, o projeto ganhou algum interesse e me pediram para apresentá-lo em Boston em eventos de design e escritórios de arquitetura. Este sou eu apresentando-o em Cambridge em um evento da SectionCut.

Você não tem ideia de quão nervoso eu estava, havia provavelmente 50-60 designers, arquitetos e estudantes lá, mas eu arrasei na apresentação.

Toda a embalagem foi feita por mim. Esta é uma caixa de corte a laser que eu projetei para as alças de plástico moldado.

Cada cabo de madeira vem em um saco de lona handmade.

Conclusão

O Kiwi é o resultado de dois anos de testes e desenvolvimento. É a combinação de sete orientações diferentes de cortes ergonômicos. A forma orgânica do Kiwi permite que o mantenha em qualquer posição que seja mais natural para você. O Kiwi é também bi-lateralmente simétrico para que ambos destros e canhotos possam utilizá-lo. Há um ímã embutido no cabo para manter a lâmina no lugar, o que também permite que você pegue uma lâmina com segurança a partir de qualquer superfície, facilitando também o armazenamento. A trava do manipulador utiliza o buraco pré-fabricado nas lâminas para impedi-lo de ficar preso em materiais mais espessos. As alças estarão disponíveis tanto em plástico quanto madeira, já que eu sempre quis fazer uma versão acessível produzida em massa, bem como uma alça de mão trabalhada que exibe a beleza da forma.

Atualmente, estou trabalhando na obtenção de financiamento para a primeira rodada de produção. As alças plásticas serão feitas nos Estados Unidos e as alças de madeira serão fabricadas por mim em Boston, MA. Lançamos uma campanha Kickstarter para esperançosamente levantar os fundos e trazer este produto à vida. Tem sido um processo de aprendizagem incrível e eu estou feliz em poder compartilhá-lo.

Algumas fotos do Kiwi:

Você pode participar da campanha Ergo Kiwi no Kickstarter aqui.